W świecie automatyki przemysłowej, gdzie liczy się niezawodność, precyzja i bezpieczeństwo, coraz częściej pada pytanie: czym jest enkoder absolutny wieloobrotowy i dlaczego warto postawić właśnie na niego, zamiast enkodera inkrementalnego? Prosta odpowiedź brzmi: to urządzenie, które zapamiętuje swoją pozycję nawet po utracie zasilania, pozwalając na błyskawiczne wznowienie pracy z pełną precyzją – bez potrzeby kalibracji czy dojazdu do punktu referencyjnego. Ale korzyści jest znacznie więcej. Przekonaj się, dlaczego to właśnie enkodery absolutne wieloobrotowe stają się nieodzownym elementem nowoczesnych linii produkcyjnych, robotów i systemów sterowania.

Czym jest enkoder absolutny wieloobrotowy?

Enkoder absolutny wieloobrotowy to zaawansowany czujnik położenia, który rejestruje nie tylko aktualny kąt obrotu wału w jednej osi (tak jak jego jednoobrotowy odpowiednik), lecz także liczbę pełnych obrotów wału względem pozycji początkowej. Oznacza to, że urządzenie to dostarcza jednoznacznych danych nawet przy skomplikowanych ruchach i wieloetapowych operacjach. Nawet po utracie zasilania pamięta swoją pozycję względem punktu zerowego – co daje przewagę, której nie można zignorować przy projektowaniu systemów wymagających niezawodności.

W porównaniu z enkoderami inkrementalnymi, które przekazują dane o zmianie pozycji (ale nie o pozycji absolutnej), modele absolutne wieloobrotowe oferują pełne informacje natychmiast po uruchomieniu. Eliminuje to potrzebę powrotu do punktu bazowego po restarcie, co znacznie skraca czasy przestoju i zwiększa bezpieczeństwo procesu.

Jak działa – krok po kroku

Serce enkodera absolutnego wieloobrotowego opiera się na zastosowaniu dwóch systemów pomiarowych: jeden monitoruje pozycję kątową w obrębie jednego obrotu, drugi – liczbę pełnych obrotów. To połączenie pozwala uzyskać „pełny obraz” pozycji w układzie.

- Pozycję kątową rejestruje tarcza kodowana optycznie lub magnetycznie, która obraca się względem czujnika.

- Informacja ta jest odczytywana w postaci cyfrowego sygnału, który jednoznacznie przypisany jest do konkretnego kąta.

- Każdy pełny obrót wału rejestrowany jest przez mechanizm liczący, często bazujący na przekładniach planetarnych i specjalnych układach kodujących.

- Pozycja absolutna – zarówno w obrębie jednego obrotu, jak i liczba całkowitych obrotów – jest zapisywana w pamięci urządzenia.

Dzięki temu, nawet po odłączeniu zasilania i jego ponownym włączeniu, enkoder natychmiast dostarcza aktualnych danych — bez konieczności resetu czy procedury homowania.

Kluczowe elementy budowy

Budowa enkodera absolutnego wieloobrotowego zakłada trwałość i odporność nawet w ekstremalnych warunkach przemysłowych. Do najważniejszych komponentów należą:

- Tarcze kodujące – wykonane precyzyjnie, często z tworzyw sztucznych, szkła lub metalu, pokryte wzorami odczytywanymi optycznie lub magnetycznie.

- Czujniki odczytu – wykorzystujące światło (np. diody LED i fotodetektory) lub czujniki magnetyczne do bezkontaktowego pomiaru.

- Mechanizm przekładniowy – pozwala na liczenie pełnych obrotów przy zachowaniu kompaktowych rozmiarów obudowy.

- Elektronika sterująca – analizuje sygnał z czujników i koduje dane w formacie cyfrowym, gotowym do przesłania przez interfejsy komunikacyjne (np. SSI, CANopen, EtherCAT).

- Obudowa przemysłowa – szczelna i odporna na czynniki zewnętrzne, spełniająca wysokie normy IP.

Wszystkie te komponenty tworzą spójny system, który działa bezawaryjnie przez wiele lat i zapewnia bezpieczną oraz precyzyjną kontrolę ruchu w zautomatyzowanych aplikacjach.

Dlaczego enkoder absolutny wieloobrotowy bije na głowę enkoder inkrementalny?

Wybór między enkoderem inkrementalnym a absolutnym wieloobrotowym to decyzja, która bezpośrednio wpływa na wydajność i bezpieczeństwo całego systemu. Choć rozwiązania inkrementalne bywają tańsze, to brak możliwości określenia bezwzględnej pozycji po zaniku zasilania skazuje użytkownika na czasochłonny proces homowania. Enkoder absolutny eliminuje ten problem całkowicie.

Pewność pomiaru bez ryzyka utraty danych

W enkoderze absolutnym każda pozycja jest unikalnie zakodowana i zapisana – zarówno pod względem kąta, jak i liczby obrotów. Dzięki temu nie ma mowy o błędach wynikających z zakłóceń, przestojów czy awarii zasilania. Nawet po wyłączeniu systemu, urządzenie pamięta ostatnią znaną pozycję. To kluczowa przewaga w aplikacjach, gdzie każdy milimetr ma znaczenie – np. w sterowaniu ramionami robotów czy pozycjonowaniu osi CNC.

Dane nie są liczone – są zapamiętane. To zasadnicza różnica, która buduje zaufanie do procesu i eliminuje ryzyko kosztownych błędów.

Błyskawiczne odczyty i powtarzalność w każdych warunkach

Enkodery absolutne wieloobrotowe zapewniają natychmiastowy dostęp do informacji o pozycji – bez opóźnień i konieczności inicjalizacji. Dodatkowo, ich odporność na zakłócenia elektromagnetyczne, drgania i zmienne warunki atmosferyczne sprawia, że urządzenia te działają z taką samą precyzją w hali produkcyjnej, jak i na otwartej przestrzeni.

To nie tylko zwiększa stabilność całego systemu, ale również redukuje ilość błędów powtarzalnych, które mogą pojawiać się w mniej zaawansowanych technologiach inkrementalnych. Dla inżyniera oznacza to jedno: mniej przestojów, mniej serwisu, więcej produktywności.

Łatwa integracja i zaawansowana diagnostyka

Nowoczesne enkodery absolutne wieloobrotowe są wyposażone w standardowe interfejsy komunikacyjne, które umożliwiają szybką integrację z większością sterowników PLC, paneli HMI czy komputerów przemysłowych. Przykładowe formaty to:

- SSI (Synchronous Serial Interface)

- CANopen

- EtherCAT

- PROFINET

Co więcej, wiele modeli oferuje wbudowaną diagnostykę – pozwalając wykrywać zużycie komponentów, nieprawidłowe napięcia czy anomalie temperaturowe. Takie dane można wykorzystać w predykcyjnym utrzymaniu ruchu (Predictive Maintenance), co wydłuża żywotność maszyn i zmniejsza koszty serwisowania.

Gdzie odnajdziesz największą korzyść? Zastosowania i przykłady

Zastosowania enkoderów absolutnych wieloobrotowych rosną z roku na rok. Są wykorzystywane tam, gdzie nie można pozwolić sobie na kompromis między prędkością a precyzją. Sprawdź, w jakich branżach ich obecność staje się dziś standardem.

Automatyka przemysłowa: stała precyzja w ruchu

W liniach montażowych, maszynach pakujących, sorterach czy windach technologicznych precyzyjna kontrola pozycji to podstawa. Enkodery absolutne wieloobrotowe zapewniają pełną synchronizację ruchów — niezależnie od ich złożoności.

- Monitorowanie osi obrotowych w czasie rzeczywistym

- Unikanie kolizji i błędnych cykli pracy

- Redukcja strat materiałowych i zwiększenie wydajności

Dzięki ich niezawodności, automatyzacja przestaje być ryzykowna – staje się przewidywalna i skalowalna.

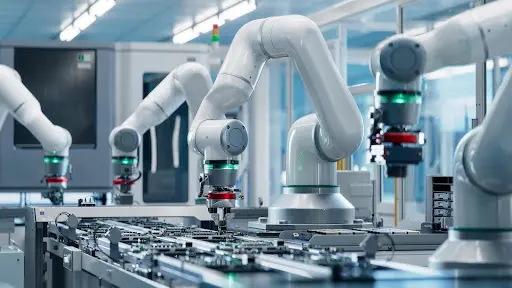

Robotyka: płynność i bezpieczeństwo działań

Roboty przemysłowe, coboty oraz systemy sterowania ruchem potrzebują enkoderów, które nie tylko są dokładne, ale również szybkie i odporne. W takich aplikacjach każdy ułamek sekundy i milimetra może decydować o sukcesie całego ruchu.

- Precyzyjne pozycjonowanie końcówek ramion

- Bezpieczne restartowanie po przerwach w pracy

- Możliwość pracy w rozwiązaniach opartych o sztuczną inteligencję i uczenie maszynowe

Bez enkoderów absolutnych nie byłoby możliwe tworzenie zrobotyzowanych procesów o wysokiej powtarzalności i jakości.

Energetyka i motoryzacja: odporność na drgania i temperatury

W turbinach wiatrowych, generatorach, systemach mechatronicznych pojazdów czy instalacjach wysokiego napięcia – warunki pracy często są ekstremalne. Tu enkodery absolutne wieloobrotowe prezentują swoją pełnię możliwości:

- Zakodowana pozycja mimo intensywnych drgań i wstrząsów

- Niezależność od wilgoci, pyłów czy wibracji

- Zdolność pracy w ekstremalnych zakresach temperatur (np. od -40°C do +120°C)

Ich działanie przekłada się na realne oszczędności – mniej awarii, przestojów i interwencji technicznych.

Jak wybrać idealny enkoder dla swoich potrzeb?

Dobór odpowiedniego enkodera do konkretnej aplikacji jest kluczowy i powinien bazować na analizie kilku parametrów. Poniżej znajdziesz praktyczny przewodnik, który pomoże Ci podjąć świadomą decyzję.

Kryteria doboru: dokładność, prędkość, interfejsy

Przed zakupem warto odpowiedzieć sobie na kilka kluczowych pytań:

- Jakiej rozdzielczości potrzebujesz? – Im większa, tym bardziej szczegółowe dane otrzymasz.

- Czy enkoder ma pracować w wysokich prędkościach? – Warto sprawdzić maksymalną liczbę obrotów na minutę (RPM).

- Jaki interfejs komunikacyjny obsługuje Twój układ sterowania?

- Czy warunki pracy są ekstremalne? – Wówczas istotna będzie odporność na temperatury, drgania i klasę szczelności (IP).

Dopasowanie enkodera do aplikacji to nie tylko kwestia techniczna – to również inwestycja w niezawodność całego systemu.

Porównanie topowych modeli i producentów

Na rynku dominują renomowani producenci, którzy oferują certyfikowane i sprawdzone enkodery takie jak:

- TWK – wysokiej jakości enkodery rotacyjne i liniowe o dużej odporności na zakłócenia elektromagnetyczne

- Netzer – zaawansowane rozwiązania w zakresie enkoderów optycznych i magnetycznych, wykorzystywane w wymagających aplikacjach przemysłowych

- Sick – enkodery do aplikacji automatyki o dużej precyzji

- Heidenhain – rozwiązania do systemów CNC i robotyki

- Baumer – szeroki wybór modeli w obudowach o różnym stopniu ochrony

- Turck – enkodery magnetyczne dedykowane do trudnych środowisk

Porównując modele, zwróć uwagę na zakres temperatur, liczbę obrotów, interfejsy, certyfikaty bezpieczeństwa i opcje konfiguracyjne.

Wsparcie techniczne i serwis – co zyskujesz?

Nie bez znaczenia jest również jakość obsługi technicznej. Wybierając sprawdzonego dostawcę, zyskujesz:

- Profesjonalne doradztwo przy doborze komponentów

- Pomoc w szybkiej integracji

- Serwis gwarancyjny i pogwarancyjny

- Możliwość aktualizacji oprogramowania i parametrów urządzenia

W dłuższej perspektywie dobre wsparcie techniczne to mniej stresu, szybsze reakcje w razie potrzeby i większa pewność działania systemu.

Najważniejsze zalety enkodera absolutnego wieloobrotowego

Enkoder absolutny wieloobrotowy to narzędzie, które zmienia podejście do kontroli ruchu. Kluczowe korzyści, które dostarcza to:

- Stała wiedza o pozycji bez względu na warunki zasilania

- Szybka reakcja systemu i brak konieczności homowania

- Wysoka odporność na warunki środowiskowe

- Bezproblemowa integracja z systemami sterowania

- Zwiększone bezpieczeństwo i stabilność pracy maszyn

To wybór, który dziś może wydawać się inwestycją, ale jutro oznacza ogromne oszczędności.

Jak wprowadzić innowacyjne pomiary do swojego procesu

Zastanawiasz się, jak zastosować enkoder absolutny wieloobrotowy w Twojej aplikacji? Zacznij od analizy obecnych punktów krytycznych:

- Czy system wymaga częstych restartów?

- Czy każda pozycja musi być zawsze znana, bez odwołania do punktu bazowego?

- Czy maszyna działa w trudnych warunkach środowiskowych?

Jeśli odpowiedź na którekolwiek pytanie jest twierdząca – warto rozpocząć proces wdrożenia. Skontaktuj się z dostawcą, poproś o demo, sprawdź możliwe integracje. Nie czekaj, aż sytuacja awaryjna zmusi Cię do zmiany — działaj proaktywnie i wprowadź sprawdzone rozwiązania już dziś.